Vielseitig einsetzbare Biobasierte Werkstoffe.

Materialentwicklung, Naturfasercomposite, reduzierte Feuchteaufnahme

Naturfaserverstärkte Kunststoffe (NFK) können aufgrund ihres hohen Feuchteaufnahmevermögens und ihrer oftmals unzureichenden mechanischen Festigkeiten nicht in allen Anwendungsbereichen glas- und kohlefaserverstärkter Kunststoffe (GFK, CFK) eingesetzt werden. Deshalb war es Ziel der hier gezeigten Arbeiten, diesen Nachteilen entgegenzuwirken. Die neuen biobasierten Kompositmaterialien können als Strukturbauteile für verschiedene Anwendungen geeignet sein.

Vorzüge und Einschränkungen naturfaserverstärkter Kunststoffe

Viele Gründe sprechen für den Einsatz von Naturfasern als Verstärkungsstoff für Kunststoffe: Gegenüber Glas- und Kohlefasern sind sie preisgünstiger und ihre Herstellung ist deutlich weniger energieintensiv. Besonders interessant für den Leichtbau ist ihre geringe Dichte bei gleichzeitig zufriedenstellenden mechanischen Eigenschaften. Eine zunehmend an Bedeutung gewinnende Klasse der Kompositmaterialien sind die Organobleche, die zunächst als Halbzeug hergestellt und nachträglich umgeformt werden können. Die Kunststoffmatrix ist in diesem Fall ein Thermoplast, der ebenfalls biobasiert sein kann. Bei deren Herstellung dringt die hochviskose Kunststoffschmelze nicht vollständig bis ins Innere der Garne des Naturfasertextils vor, sondern benetzt nur deren Oberfläche. Insbesondere an durch Konfektionieren der Bauteile entstandenen Schnittkanten oder bei Beschädigungen während des Gebrauchs macht sich das Feuchtigkeitsaufnahmevermögen der im Inneren unbenetzten Garne bemerkbar. Mit Feuchte gequollene Fasern verlieren ihre Zugfestigkeit und es kann zu Delamination zwischen Faser und Matrix kommen. Darüber hinaus kann eine dauerhafte Feuchtebeaufschlagung ein mikrobielles Wachstum ermöglichen bzw. beschleunigen und somit die optischen Eigenschaften beeinträchtigen und einen biologischen Abbau der Fasern fördern. Eine Reduzierung der Feuchteaufnahme in den Fasern kann demnach einen wesentlichen Beitrag dazu leisten, dass naturfaserverstärkte Kunststoffe (NFK) künftig in einem breiteren Anwendungsgebiet zum Einsatz kommen können.

Reduzierung der Feuchteaufnahme

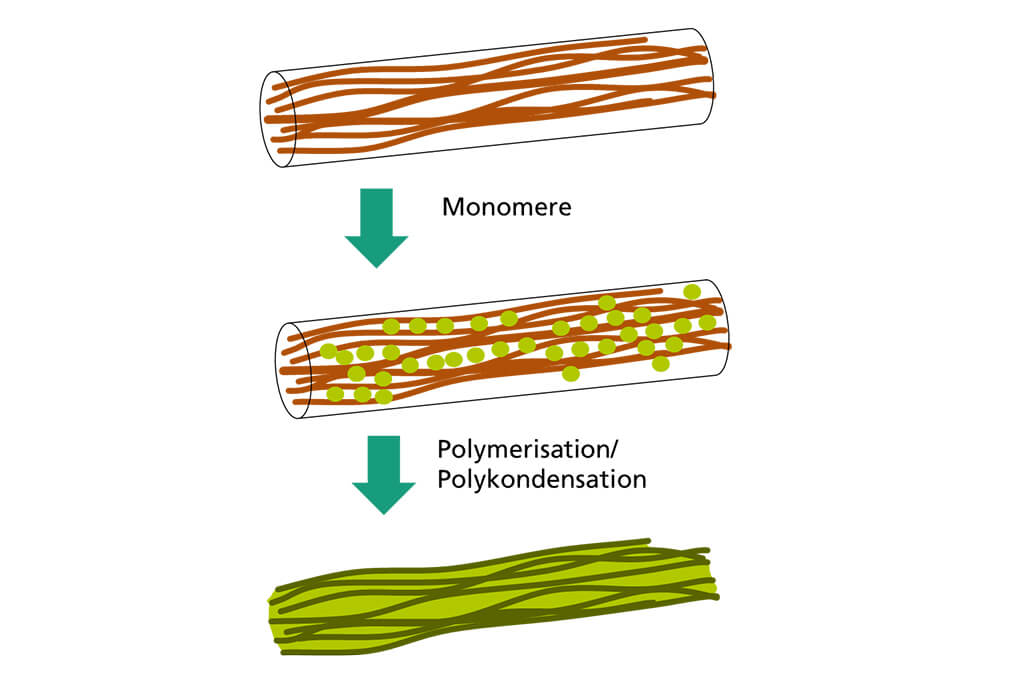

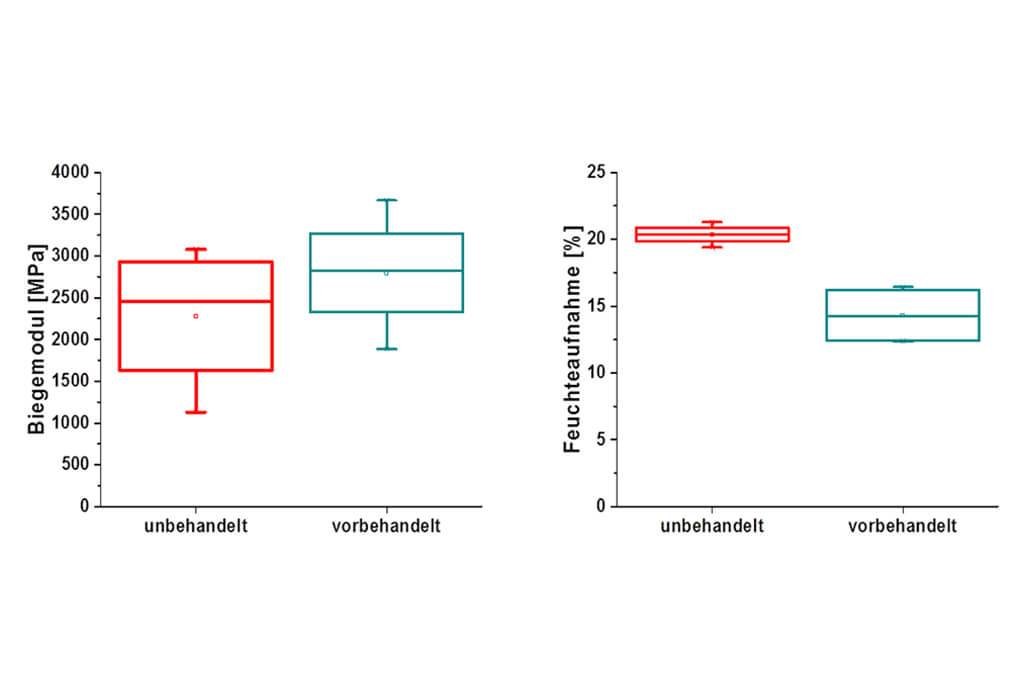

Um dieses Problem zu lösen, wurden im Fraunhofer LBF Vorgarne aus Flachsfasern mit Monomeren, also den Ausgangsubstanzen zur Herstellung von Kunststoffen, getränkt. Da es sich bei diesen um niedrigviskose Flüssigkeiten handelt, können sie die Garne vollständig tränken. In einem zweiten Schritt wurden die Monomere im Faserinneren polymerisiert, so dass sich dort der gleiche Kunststoff, der auch später die Fasern umgeben soll, bildete (Abb. 2a). Das Projekt wurde in Kooperation mit dem Institut für Textiltechnik der RWTH Aachen (ITA) durchgeführt, so konnte die Faservorbehandlungsmethode mit dem Garn- und Textilherstellungsprozess in optimaler Weise kombiniert werden. Schließlich wurden Prüfkörper hergestellt, bei denen biobasierte Monomere für die Faservorbehandlung und biobasierte Polymere für die Kompositherstellung zum Einsatz kamen, so dass 100% biobasierte Materialien erhalten wurden. Die Prüfkörper, die die so vorbehandelten Fasern als Verstärkung enthielten, waren steifer und zeigten eine geringere Feuchteaufnahme als solche mit unbehandelten Fasern (Abb. 2b). Die in diesem Sondierungsprojekt gewonnenen ersten Ergebnisse werden künftig in Folgeprojekten gemeinsam mit Industriepartnern auf praxistaugliche Prozesse übertragen.

Kundennutzen

Hersteller und Anwender von Strukturbauteilen aus faserverstärkten Kunststoffen können künftig nachhaltige bis zu 100% biobasierte Produkte auf Basis von Naturfasern anbieten. Die neu entwickelten Materialien werden insbesondere auch in Außenanwendungen und Bereichen mit erhöhter Feuchtigkeit zum Einsatz kommen können, die bisher Glas- und Kohlefaserverstärkten Materialien vorbehalten waren. Dank der Neuentwicklung im Fraunhofer LBF erschließen sich für diese Naturmaterialen neue Märkte und dem gesellschaftlichen Bedarf an mehr ressourcenschonenden Verfahren kann nachgekommen werden.

Das Projekt „BastFix“ (FKZ 031B0241) wurde als Sondierungsphase vom Bundesministerium für Bildung und Forschung (BMBF) im Ideenwettbewerb „Neue Produkte für die Bioökonomie“ gefördert.

Ihr Ansprechpartner zu diesem Projekt

- Dr. Roland Klein

- Tel.: +49 6151 705-8611

- roland.klein@lbf.fraunhofer.de