Digitalisierung in der Prüftechnik.

Das Fraunhofer LBF unterstützt seine Kunden seit 80 Jahren in Betriebsfestigkeits- und Zuverlässigkeitsfragen für innovative Produkte. Dabei führt das Institut nicht nur Prüfungen unterschiedlichster Art an Werkstoffen, Bauteilen und komplexen Systemen durch, sondern treibt auch die Weiterentwicklung von Prüfverfahren voran, um die Aussagekraft und die Effizienz der Prüfungen immer weiter zu erhöhen.

Produkte optimieren

Die Optimierung und Entwicklung innovativer Produkte, die sich durch ein hohes Maß an Variabilität, Komplexität und Interaktion mit ihrer Umwelt auszeichnen, erfordert validierende Tests. Diese werden bereits ab einer frühen Phase kontinuierlich in die Systementwicklung eingebunden. Daher besteht gerade in zuverlässigkeitsorientierten Branchen ein großes Interesse an effizienten Entwicklungsprozessen, um neue Technologien in Produkte zu integrieren.

Die Digitalisierung bietet im Bereich der Prüftechnik aufgrund der besseren Vernetzung und erhöhten Verfügbarkeit von Informationen das Potenzial, Entwicklungsprozesse zukünftig agiler zu gestalten und zu verkürzen. Ein wesentliches Ziel ist es dabei, die existierende Lücke zwischen der modellbasierten, virtuellen Systementwicklung und der rein experimentellen Komponenten- und Systemprüfung zu schließen.

Flexible und realitätsnahe Validierung

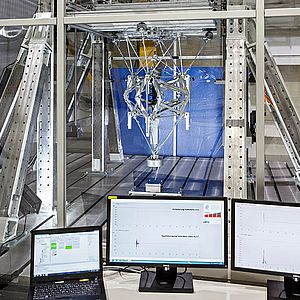

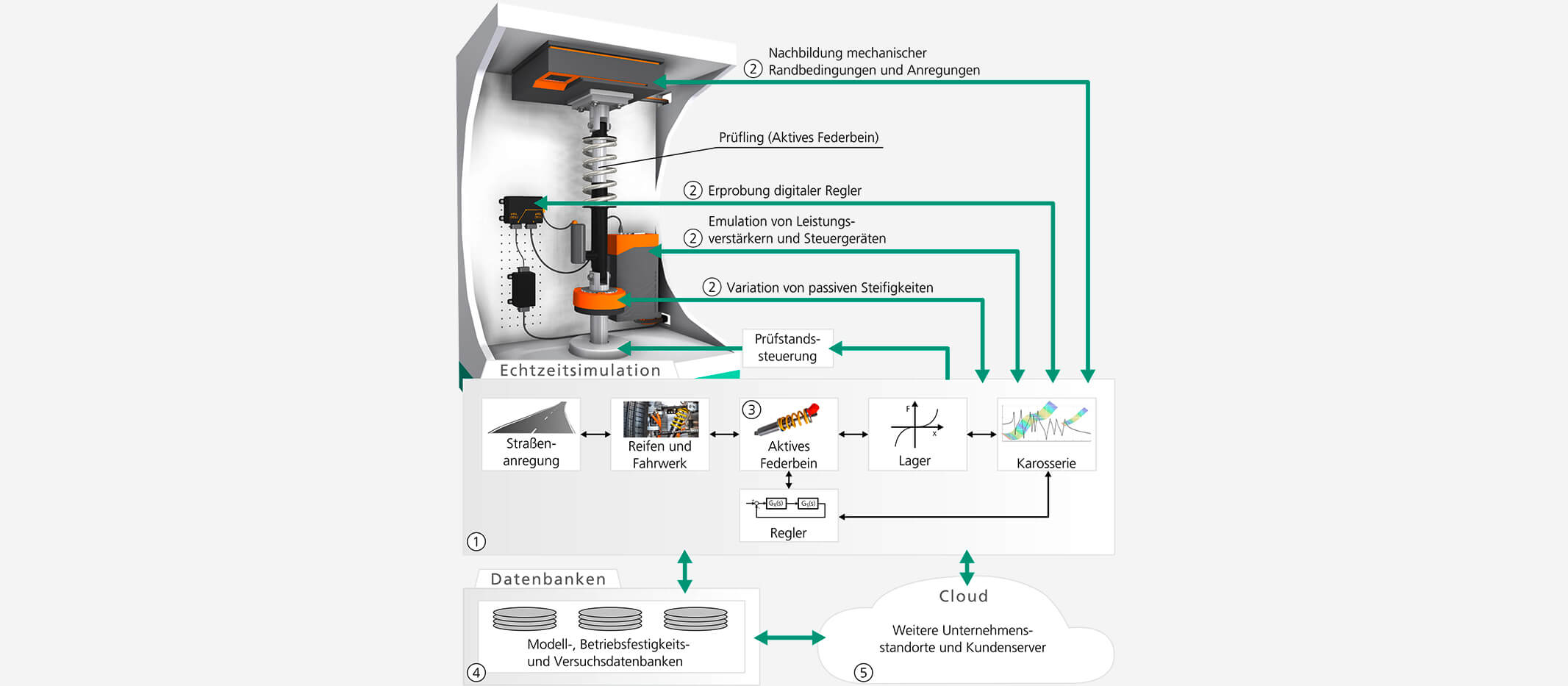

Ein zentrales Element einer digitalisierten Prüfumgebung (Abb. 1) ist die Echtzeitsimulationsumgebung (1). Hier werden Simulationsmodelle unterschiedlicher Teildisziplinen, beispielsweise experimentelle Daten, Mehrkörpersimulationen, FEM-Simulationen, elektrische Schaltungssimulationen, Kennlinien und Signalflussdiagramme, flexibel mit einander verknüpft. Hierdurch können numerische Modelle mit skalierbarer Komplexität unmittelbar in die Prüfung einfließen.

Der Einsatz von programmierbaren mechanischen, leistungselektrischen und Signalschnittstellen in Verbindung mit Hardware-in-the-loop Methoden (2) ermöglicht die direkte Anbindung des Prüflings an die Echtzeitsimulationsumgebung, mit der er nicht nur Signale, sondern auch Energie und Kräfte austauschen kann. So können realistischere Randbedingungen für mechanische und leistungselektrische Systeme in der digitalisierten Prüfumgebung auf Basis zugrundeliegender numerischer Modelle berücksichtigt werden. Eine schnelle Variation von Parametern in der Prüfumgebung wird möglich. Durch die Verknüpfung virtueller und realer Komponenten in der Prüfung werden auch schwierig zu modellierende Effekte berücksichtigt und Unsicherheiten im Entwicklungsprozess reduziert.

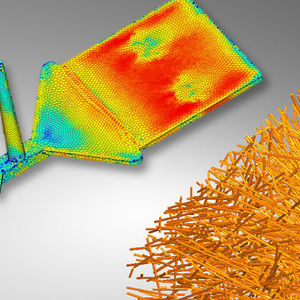

Bei hinreichend großer Genauigkeit der zugrundeliegenden Simulationsmodelle können Abweichungen zwischen dem numerischen Modell und dem realen Prüfling erkannt werden. Die Echtzeitsimulation dieses digitalen Zwillings des Prüflings (3) erlaubt durch Abgleich mit dem Versuch das Erkennen und Lokalisieren von Schäden sowie die Ermittlung nicht messbarer Größen.

Die Anbindung der Echtzeitsimulationsumgebung an Modell- und Versuchsdatenbanken (4) und die Vernetzung mit digitalisierten Prüfumgebungen (5) ermöglicht den flexiblen Zugriff auf bereits validierte numerische Modelle. Außerdem stehen die Versuchsdaten für umfassende Analysen zur Verfügung.

»Mit dem Einsatz digitaler Methoden in der Prüftechnik begleitet das LBF ganzheitlich innovative Produktentwicklungen in zuverlässigkeitsorientierten Branchen. Dabei profitieren unsere Projektpartner von der flexiblen und realitätsnahen Validierung mechatronischer Komponenten und Systeme.« Prof. Dr. Melz, Institutsleiter Fraunhofer LBF

Ihr Ansprechpartner zu dieser Perspektive

- Jonathan Millitzer, M.Sc.

- Tel.: +49 6151 705-8218

- jonathan.millitzer@lbf.fraunhofer.de