Materialhybride – Verbindung von Kunststoffen und Metallen.

BETRIEBSFESTE BEMESSUNG, PROZESSOPTIMIERUNG, FUNKTIONSINTEGRATION

Die Anforderung, unterschiedliche Funktionen und Eigenschaften in einem Bauteil zu integrieren und zu realisieren, erfordert oft die Notwendigkeit, artungleiche Werkstoffe miteinander zu verbinden. Damit kann ein Bauteil in unterschiedlichen Bereichen gemäß den jeweiligen Anforderungen ausgelegt werden. Die Kombination von Kunststoff und Metall in einem Bauteil bietet ein enormes Leichtbaupotenzial und die Möglichkeit mehrere Funktionen in ein Bauteil zu integrieren. Eine große Herausforderung ist die Verbindung der beiden Werkstoffe an deren Anknüpfungspunkten sowie die zuverlässige Auslegung der Fügeverbindung hinsichtlich der Betriebsbelastung.

Methode zur Auslegung der Hybridverbindung

In der Automobilindustrie spielt die Verbindung von thermoplastischen Kunststoffen und Metallen eine wichtige Rolle. Um Metall- und Kunststoffbauteile miteinander zu verbinden, stößt man mit herkömmlichen Verbindungstechnologien wie zum Beispiel Schrauben, Nieten oder Kleben, schnell an technische und wirtschaftliche Grenzen. Wenn eine möglichst hohe Festigkeit der Hybridverbindung erreicht werden kann, ist die Lasertechnik eine wirtschaftliche Schlüsseltechnologie, um im Großserieneinsatz hochwertige Hybridbauteile herzustellen. Die Grenzfläche zwischen den beiden artungleichen Materialien beeinflusst die Festigkeit enorm. Um eine möglichst hohe Festigkeit zu erreichen, kann die Grenzfläche mittels Laser strukturiert werden. Momentan gibt es unterschiedliche Strukturierungsansätze, die sich in der Bearbeitungsdauer und erreichbarer Festigkeit unterscheiden. Ein Ansatz, mit dem eine hohe Festigkeit erreicht werden kann, lässt auf dem metallischen Fügepartner eine schwammartige Oberfläche mit einer selbsterzeugenden »Cone-Like-Portrusions« (CLP)-Struktur mit Hinterschnitten entstehen.

Während des Fügeprozesses fließt die Kunststoffschmelze in diese Hinterschnitte ein und schafft eine Verbindung der beiden Fügepartner. Als Fügeverfahren können Verfahren auf Basis von Wärmeleitung oder Wärmestrahlung verwendet werden. Bei herkömmlichen Fertigungsprozessen wie dem Spritzgießen, dem Pressen oder dem Resin Transfer Moulding (RTM) können die strukturierten metallischen Fügepartner eingelegt werden und dort im jeweiligen Fertigungsprozess direkt gefügt werden.

Zuverlässige hochbelastete Leichtbau-Hybridverbindungen

Da sich die Technologie noch in der Entwicklung befindet, sind Kennwerte hinsichtlich der mechanischen Belastbarkeit und des Langzeitverhaltens unter realen Einsatzbedingungen bislang noch nicht vorhanden. Bemessungsmethoden zur sicheren Auslegung solcher Hybridverbindungen sind aufgrund der Neuheit dieser Technologie oft nicht ausreichend untersucht. Weiterhin ist der Einfluss der verschiedenen Fertigungskonzepte auf die mechanische Belastbarkeit nicht ausreichend evaluiert. Für diese offenen Fragestellungen hat das Fraunhofer LBF ein Bemessungskonzept entwickelt, welches es ermöglicht, Hybridverbindungen betriebsfest auszulegen.

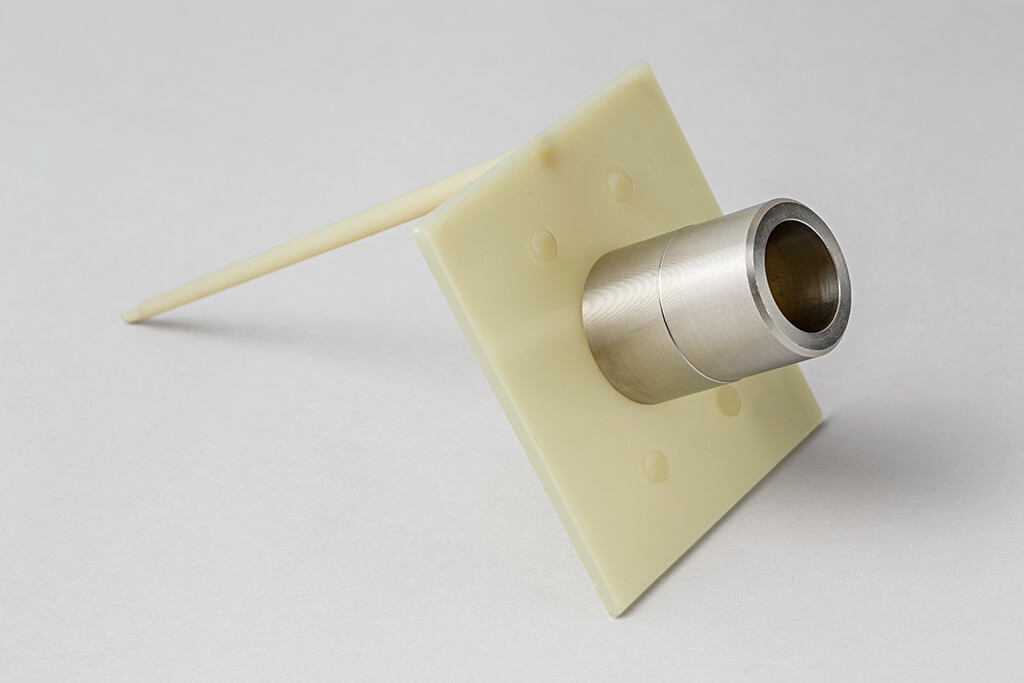

Dabei wird an einfachen Probekörpern (Abb. 1) eine umfangreiche Materialuntersuchung hinsichtlich statischer Festigkeits- und der Schwingfestigkeitseigenschaften unter axialer und multiaxialer Belastung durchgeführt. Die Ergebnisse sind die Eingangsgrößen in ein Versagenskriterium, womit von lokalen Größen unter Zuhilfenahme numerischer Berechnungen eine Vergleichsspannungshypothese abgeleitet wird.

Anwendungsbeispiel

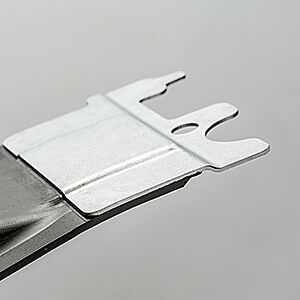

In dem vom BMBF geförderten Projekt, HyBriLight wurde diese Technologie an einem Dachspriegel (Abb. 2) auf Basis eines BMW der Siebener Serie demonstriert. Dort haben die Projektpartner Werkzeugbau Hofmann, Weber Fibretech, BMW Group, Fraunhofer ILT und das Fraunhofer LBF einen herkömmlichen Dachspriegel aus Kohlenstofffasern mit duroplastischer Matrix durch ein Bauteil mit thermoplastischer Matrix substituiert. Dadurch kann der Dachspriegel aus einem herkömmlichen PA6 mit Kurzglasfaserverstärkung in einem variothermen Pressprozess gefertigt werden. Dort werden die strukturierten Anschlussbleche in das Presswerkzeug eingelegt und von der Schmelze umflossen. Lokal ist der Dachspriegel mit unidirektionalen Tapes verstärkt, um die Steifigkeit des Bauteils zu erhöhen. Über die strukturierten Anschlussbleche wird der Dachspriegel an der Karosserie angeschweißt.

Lösung eröffnet hohes Einsparpotential

Besonders hervorzuheben ist es, dass durch diese neue Technologie im Vergleich zum konventionellen Konzept die Prozesszeit um 70% und die Kosten für die Rohmaterialien um 45% gesenkt werden konnten. Anhand von Innendruckversuchen an einfachen Probekörpern, wie in Abbildung 1 dargestellt, konnte die Innendruckfestigkeit nachgewiesen werden, wodurch die Technologie für drucktragende Anwendungen eingesetzt werden kann.

Kundennutzen

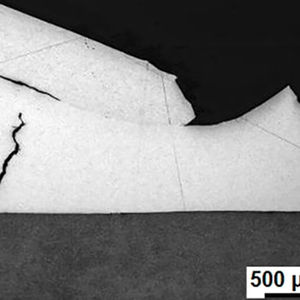

Die vom Fraunhofer LBF entwickelte Methode zur betriebsfesten Bemessung von Hybridverbindungen ermöglicht es, Verbindungen aus thermoplastischen Kunststoffen und Metallen betriebssicher auszulegen. Dies beinhaltet die Analyse der Grenzschicht mittels mikroskopischer Methoden, die Modellbildung für numerische Berechnungen und die mechanische Materialkenndatenermittlung unterschiedlicher Beanspruchungszustände auf Proben- und Bauteilebene.

Zusammenfassung

Mit der am Fraunhofer LBF entwickelten Methode zur betriebsfesten Bemessung von Hybridverbindungen ist es möglich, hochbelastete Leichtbau-Hybridverbindungen betriebssicher auszulegen. Die Methode ermöglicht es mit überschaubarem Aufwand eine zuverlässige Aussage über die Betriebssicherheit der Verbindung zu erhalten. Durch die numerische Berechnung können kritische Bauteilbereiche detektiert und über eine Optimierung hinsichtlich der Auslegung verbessert werden. Anhand der vorhandenen mechanischen und analytischen Untersuchungsmethoden kann die Hybridverbindung bezüglich des Versagensverhaltens untersucht werden. Dem Kunden kann mit dieser Methode ein wesentlicher Mehrwert zur Bewertung der Hybridverbindung in der ersten Entwicklungsphase geboten werden. Dies kann zur Optimierung des Bauteils und damit unter anderem zur besseren Nutzung von Leichtbaupotenzialen genutzt werden.

»Hybridbauteile aus Metall und faserverstärktem Kunststoff versprechen beste Ergebnisse in Bezug auf Leichtbau und Funktionsintegration. Die vom Fraunhofer LBF durchgeführten Untersuchungen hinsichtlich der Kurz- und Langzeitbelastbarkeit helfen uns, diese innovativen Bauweisen besser beurteilen zu können.« Norbert Stötzner, Weber Fibertech GmbH

Ihr Ansprechpartner zu diesem Projekt

- Dominik Spancken, M.Eng.

- Tel.: +49 6151 705-412

- dominik.spancken@lbf.fraunhofer.de