Variantenvielfalt durch additiv gefertigte Bauteile.

ADDITIVE FERTIGUNG, SLM, ELEKTROMOBILITÄT, LASERSTRAHLSCHWEISSEN, BEWERTUNGSKONZEPTE, PROZESSKETTE

Die additive Fertigung metallischer Strukturen stellt eine hochflexible und innovative Methode in der Produktionstechnik dar. Dabei ebnet sie den Weg für Designansätze, die aufgrund fehlender Auslegungsstandards bisher nicht in zyklisch belasteten Bauteilen und Verbindungen genutzt werden können. Ausgehend von der Charakterisierung des zyklischen Werkstoffverhaltens erfolgen die Umsetzung additiv gefertigter Bauteile und deren Anbindung an die umgebende Struktur in der Prototypenphase, um damit die Voraussetzung für den späteren Serieneinsatz zu schaffen.

Datenbasis für zukünftige Big-Data-Analysen

Um die Vorteile variabler Formgestaltung, welche durch die additive Fertigung ermöglicht wird, ausnutzen zu können, sind Kenntnisse über das Verhalten additiv gefertigter Bauteile unter zyklischer Belastung erforderlich. Die Mikrostruktur und folglich sowohl das Werkstoffverhalten als auch die Schwingfestigkeit werden von den Prozessparametern maßgeblich beeinflusst. Die lokalen Eigenschaftsgradienten können sich beispielsweise durch Anisotropie des Spannungs-Dehnungs-Verhaltens bzw. durch lokal unterschiedliche Schwingfestigkeiten äußern. Bislang ist weder eine Abschätzung noch eine Simulation der Einflüsse auf die zyklischen Werkstoffeigenschaften möglich. Damit die lokalen zyklischen Werkstoffeigenschaften bei einer Bauteilentwicklung einschließlich Topologieoptimierung berücksichtigt werden können, hat sich das Fraunhofer LBF zum Ziel gesetzt, eine Datenbasis aufzubauen, die als Grundlage für zukünftige Big-Data-Analysen verwendet werden kann.

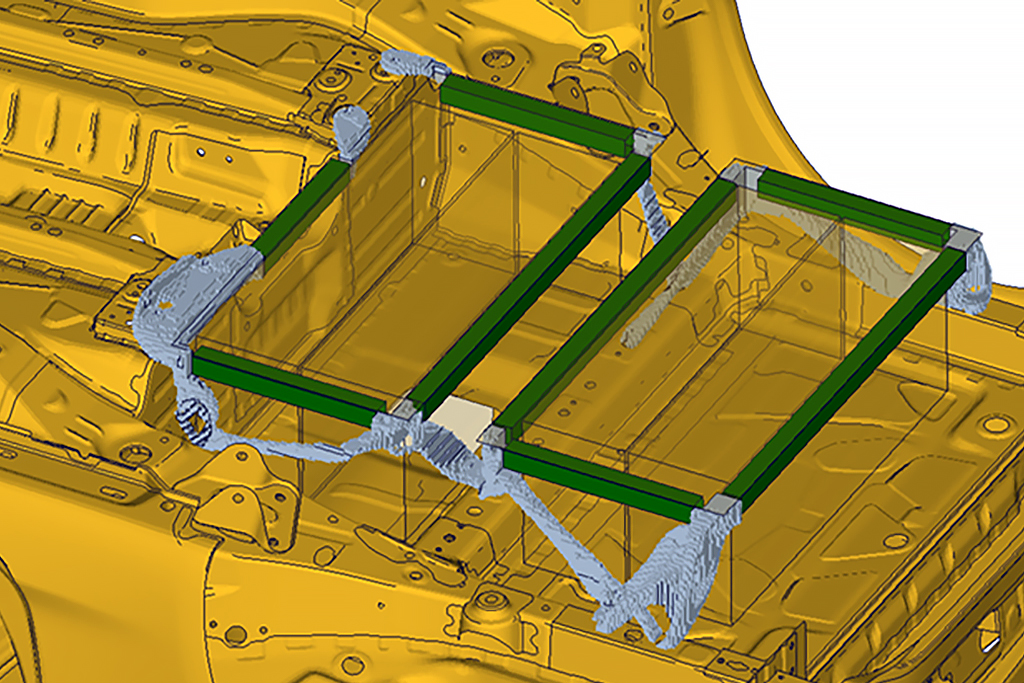

Ziel des Forschungsprojektes VariKa (Vernetztes Produkt- und Produktions-Engineering am Beispiel variantenreicher, ultraleichter, metallischer Fahrzeugkarosserien) ist es, Methoden zur Bewertung additiv gefertigter und nachfolgend laserstrahlgeschweißter Bauteile zu entwickeln, welche schließlich an einem skalierbaren Batterieträger für den Einsatz in Elektrofahrzeugen verifiziert werden. Dazu wird die gesamte Entwicklungsprozesskette, ausgehend vom konzeptionellen Entwurf des Batterieträgers über eine Update-fähige Produktionstechnik mit vorrichtungslosem Fügen bis hin zur Schwingfestigkeitsbewertung betrachtet und im Hinblick auf die Anforderungen der additiven Fertigung optimiert. Auf diese Weise können alle relevanten Einflüsse berücksichtigt werden.

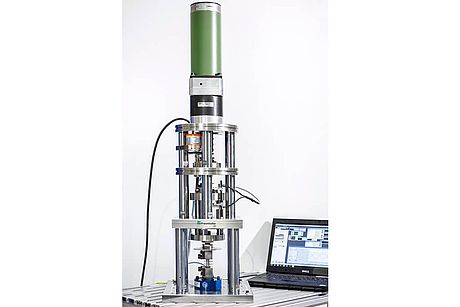

Entwicklung eines neuen Prüfsystems

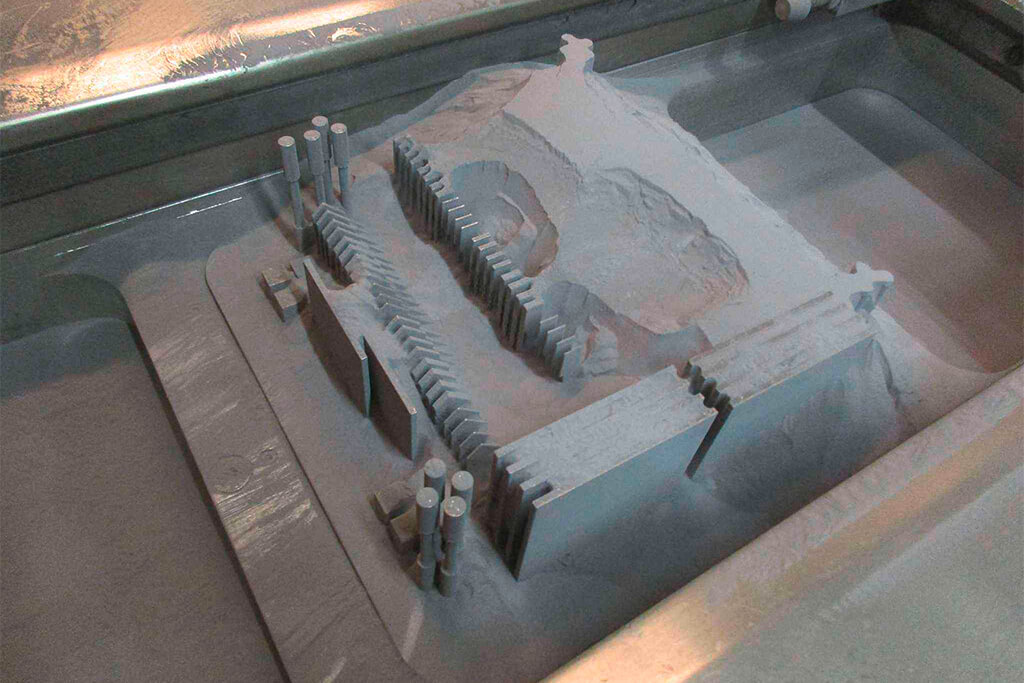

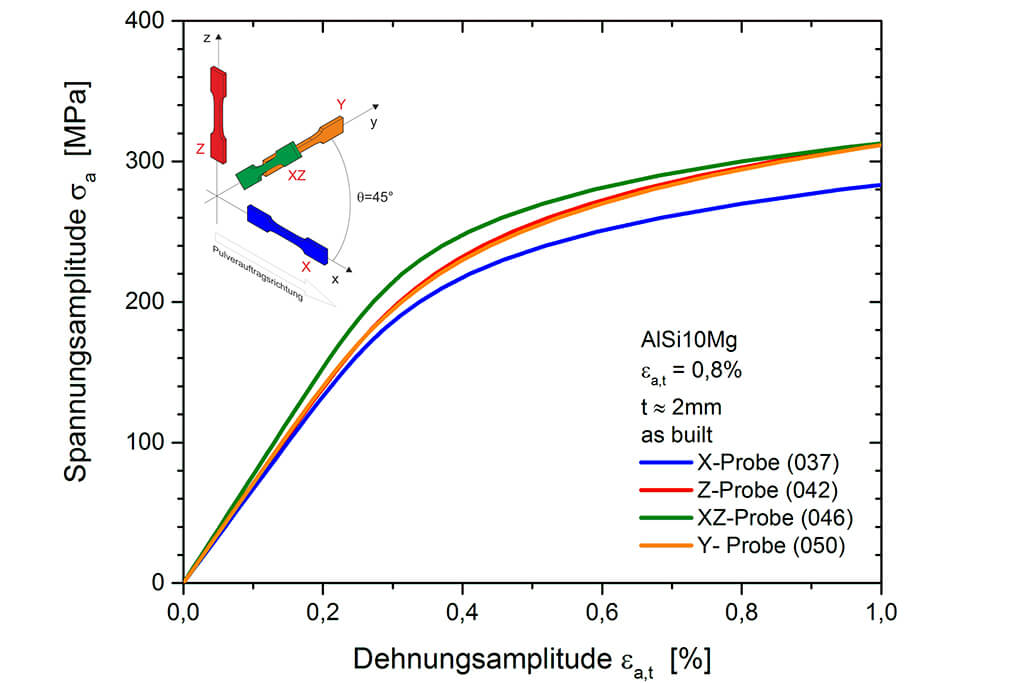

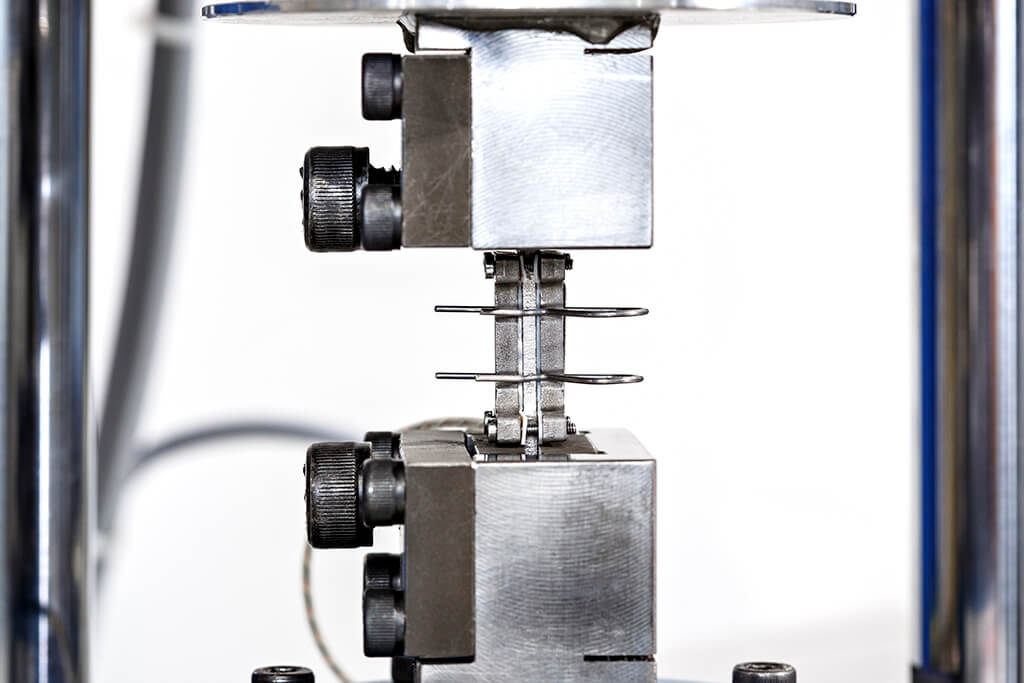

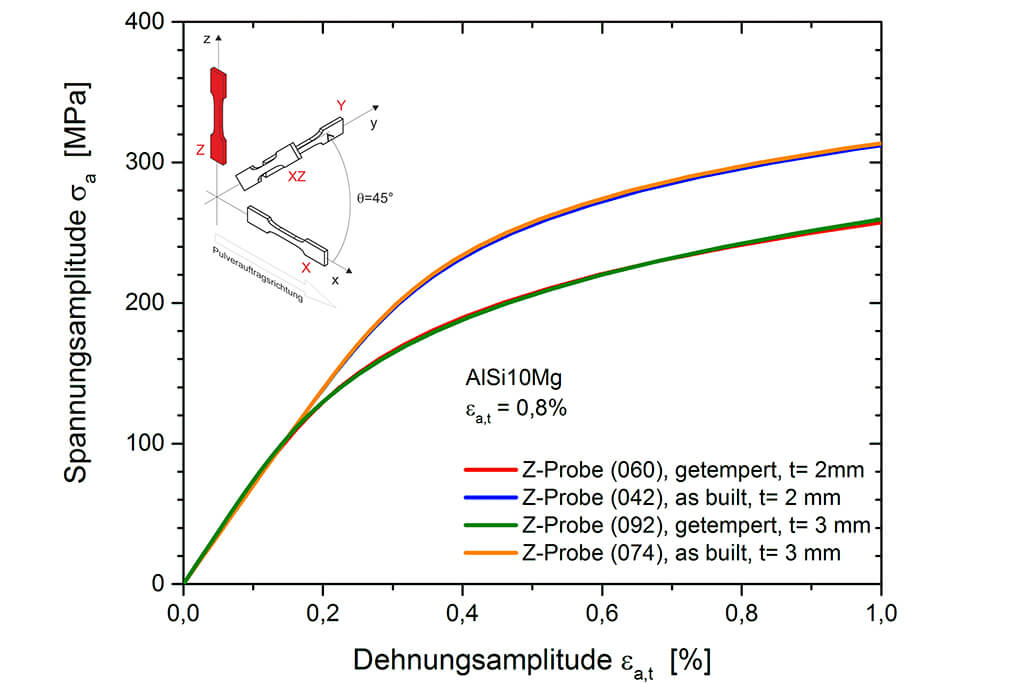

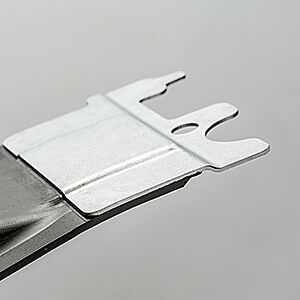

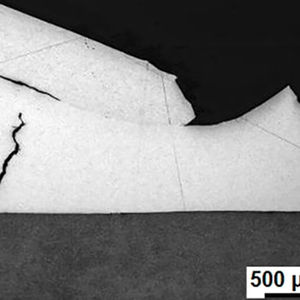

Die Grundlage bildet die Charakterisierung des zyklischen Werkstoffverhaltens in Abhängigkeit relevanter, additiver Fertigungsparameter in Korrelation mit der Beanspruchungshöhe. Dabei steht der Einfluss von unterschiedlichen Wanddicken in Abhängigkeit von den Aufbaurichtungen im Fokus der Untersuchungen. Mit Hilfe des selektiven Laserschmelzens (engl. Selective Laser Melting, SLM) werden aus der Aluminiumlegierung AlSi10Mg Werkstoffproben, die eine Länge von l = 50 mm haben und für die additive Fertigung optimiert wurden, hergestellt. In Incremental Step Tests (IST) wird das zyklische Spannungs-Dehnungsverhalten für unterschiedliche Kollektivhöchstwerte (in den Abbildungen für maximale Dehnungsamplituden von εa,t = 0,8 %) experimentell bestimmt. Die Durchführung der zyklischen Versuche erfolgt mit einem E-Zylinder-Prüfsystem, das eigens für die besonderen Prüfherausforderungen im Fraunhofer LBF entwickelt wurde. Die Untersuchung der Baurichtungen von 0° (liegend), 45° und 90° (stehend) sowie orthogonal liegend zur Pulverauftragsrichtung gibt Aufschluss über die Anisotropie des Werkstoffs für anwendungsbezogene Maschinenparameter des SLM-Prozesses. Stützstrukturen, i.d.R. erforderlich für liegende Geometrien und Ebenen mit einem Downskin-Winkel bis zu 45°, werden nachträglich entfernt. Um den Einfluss einer Stützstruktur sowohl auf das Werkstoffverhalten als auch auf die Schwingfestigkeit ermitteln zu können, wird ein Teil der Werkstoffproben poliert und bei einem anderen Teil die gedruckte Oberfläche beibehalten. Wird zusätzlich die Wanddicke variiert, so lässt sich der Einfluss unterschiedlicher Wanddicken, Bauraumorientierungen, Oberflächenzustände (inkl. abgearbeiteter Stützstrukturen) und einer Wärmebehandlung auf das zyklische Werkstoffverhalten ermitteln. Diese erste Projektphase hat zum Ziel, relevante Einflussgrößen anhand des zyklischen Spannungs-Dehnungsverhaltens zu identifizieren und die benötigten Kennwerte für eine Topologieoptimierung bereitzustellen.

Mit Blick auf variantenreiche Strukturkomponenten sind Fügeverbindungen laseradditiv gefertigter Bauteile mit konventionellen Halbzeugen unerlässlich. Im Projekt VariKa werden daher Schwingfestigkeitskennwerte für laserstrahlgeschweißte Verbindungen zwischen SLM- und Strangpress-Platinen sowie für mit Strangpressprofilen gefügte SLM-Knotenelemente ermittelt, um ein für die Anwendung umsetzbares Fügeverfahren zu evaluieren und ein Bewertungskonzept für solche Fügeverbindungen zu entwickeln. Beides, Fügetechnik und Bewertung, werden abschließend an einer Variante des Batterieträgers verifiziert. Parallel wird in Zusammenarbeit mit den Projektpartnern und unter Zuhilfenahme der Topologieoptimierung eine iterative Verbesserung des strukturellen Aufbaus durchgeführt. Ein frühes Stadium dieser Topologieoptimierung für ein potenzielles Batterieträgerdesign ist in der folgenden Abbildung dargestellt. Nach Abschluss dieses Forschungsprojektes steht ein Bewertungskonzept sowohl für additiv gefertigte Bauteile als auch für deren Fügeverbindung mit konventionellen Halbzeugen zur Verfügung.

Zyklisches Werkstoff- und Bauteilverhalten additiv gefertigter Komponenten

Ein deutlich erweitertes Verständnis des zyklischen Werkstoff- bzw. Bauteilverhaltens additiv gefertigter Komponenten versprechen sich die Wissenschaftler des Fraunhofer LBF durch die Ausnutzung von Synergien mit den Erkenntnissen aus dem Forschungsprojekt BadgeB (Betriebsfestigkeit additiv gefertigter Bauteile), in dem der Fokus auf den Werkstoffen 2.4668 (Inconel® 718) und AlSi7Mg0,6 liegt. Hier wird ebenfalls mit Hilfe der für die additive Fertigung optimierten Werkstoffprobe das Verhalten der Werkstoffe unter Variation der Baurichtung, Kerbschärfe, Oberfläche, einer nachträglichen Wärmebehandlung und überlagerten Mittellasten untersucht. Für die Anwendung in der Automobilindustrie sowie in der Luft- und Raumfahrt werden diese Erkenntnisse anhand anwendungsnaher Demonstratorbauteile in ein Bewertungskonzept für die Schwingfestigkeit überführt.

VariKa – Vernetztes Produkt- und Produktions-Engineering am Beispiel VARiantenreicher, ultraleichter, metallischer Fahrzeug-Karosserien

EDAG Engineering GmbH, Adam Opel AG (Opel Automobile GmbH), FFT Produktionssysteme GmbH, FKM Sintertechnik GmbH

BadgeB – Betriebsfestigkeit additiv gefertigter Bauteile

Robert Bosch GmbH, EOS GmbH, EDAG Engineering GmbH, Technische Universität Darmstadt PTW, C.F.K. CNC-Fertigungstechnik Kriftel GmbH, Airbus Defence and Space GmbH, Heraeus Deutschland GmbH & CoKG, SOGETI Deutschland GmbH, Technische Universität Darmstadt MPA/IfW, Linde AG

»Das Fraunhofer LBF leistet mit der Materialcharakterisierung additiv zu fertigender Baugruppen und der Erarbeitung einer darauf aufbauenden numerischen Bemessungsmethode zur betriebsfesten Gestaltung und Auslegung von Bauteilen Wertvolles: Dem CAD-/CAE-Methodenvorrat werden dringend benötigte Elemente hinzugefügt, die der breiten Praxis-Anwendung additiver Fertigungstechnologien den Weg weiter ebnen.« Jörg Hölig, Leiter Competence Center Integrale Sicherheit

EDAG Engineering GmbH, Fulda

Ihr Ansprechpartner zu diesem Projekt

- Kai Schnabel, M.Sc.

- Tel.: +49 6151 705-451

- kai.schnabel@lbf.fraunhofer.de

- Dipl.-Ing. Benjamin Möller

- Tel.: +49 6151 705-8443

- benjamin.moeller@lbf.fraunhofer.de