Alles unter Kontrolle – Digitale Antriebsregelungen für hochgenaue Roboter.

Fertigungstechnik, Antriebsregelung, Flexmatik

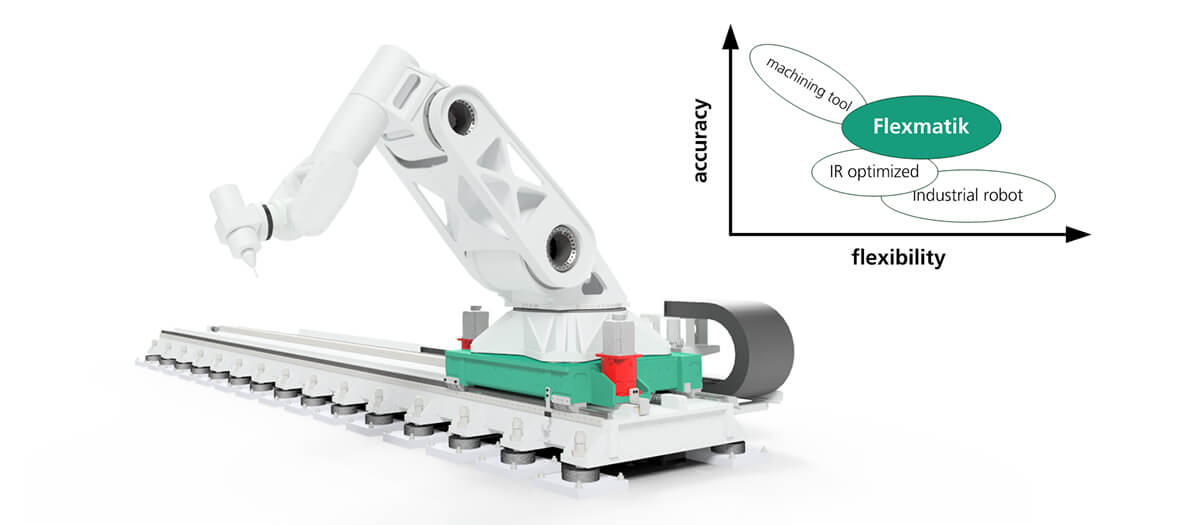

Die Produktion der Zukunft ist hochflexibel, energie- und ressourceneffizient. Perspektivisch können Roboter auf Basis serieller Mehrachs-Kinematiken variabel für unterschiedliche Fertigungs- und Wertschöpfungsprozesse eingesetzt werden. Bei bahngeführten Zerspanungsprozessen müssen dabei bereits ab dem ersten Bauteil geringste Fertigungstoleranzen garantiert werden. Die erreichbare Bahngenauigkeit und die Unempfindlichkeit gegenüber äußeren Störungen hängen hierbei maßgeblich von den eingesetzten Antriebsregelungen ab.

Höhere Bahngenauigkeit für minimale Fertigungstoleranz

Konventionelle Industrieroboter werden aktuell oftmals im Bereich der Handhabungsaufgaben eingesetzt und können Werkzeugmaschinen mit großer Präzision noch nicht ersetzen. Aufgrund der kostengünstigen Kinematik, des großen Arbeitsraumes und der universellen Einsatzmöglichkeiten bietet der Einsatz von Robotern in der Zerspanungstechnik jedoch ein großes Potenzial für zukünftige Anwendungen. Im Fraunhofer-Verbundprojekt zur marktorientierten Vorlaufforschung »Flexmatik 4.1« entwickeln das Fraunhofer IPK (Berlin), das Fraunhofer IFAM (Stade) und das Fraunhofer LBF in Darmstadt einen Roboter zur zerspanenden Bearbeitung von Leichtbauwerkstoffen wie Aluminium und CFK. Eine grundlegende Herausforderung hierbei besteht in der Verbesserung der erreichbaren Bahngenauigkeit und der damit direkt verbundenen Fertigungstoleranz.

Neben den strukturdynamischen Eigenschaften der einzelnen Armelemente, den Lagersteifigkeiten in den Verbindungspunkten der Armelementen und der eingesetzten Sensorik haben die Antriebe selbst einen großen Einfluss auf die erreichbare Genauigkeit. Das ist insbesondere dann der Fall, wenn Direktantriebe zum Antrieb der einzelnen Achsen eingesetzt werden. Aufgrund der größtmöglichen Flexibilität, der möglichen Integration zusätzlicher Überwachungsmechanismen und der Unempfindlichkeit gegenüber Umwelteinflüssen werden meist digitale Regler zur Steuerung der Antriebsachsen verwendet. Dabei wird beim Entwurf der Kaskadenregler oftmals lediglich die Dynamik der Antriebe und das angeschlossene Massenträgheitsmoment der folgenden Armelemente berücksichtigt.

Flexibel und genau!

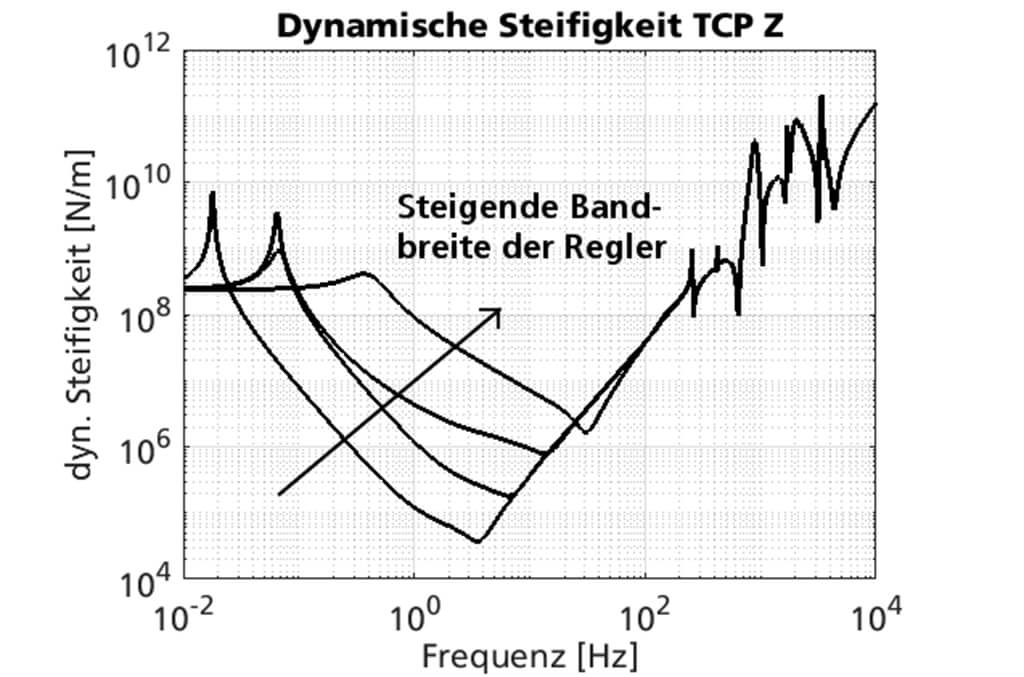

Im Rahmen des Projekts »Flexmatik 4.1« wurde eine flexible modellbasierte Entwicklungsumgebung für hochgenaue Antriebsregler umgesetzt. Hierbei kann die Nachgiebigkeit der Armelemente des Roboters bereits in einer frühen Phase der Entwicklung durch die Integration modal reduzierter FE-Modelle berücksichtigt werden. Durch die Zusammenführung dieser modal reduzierten Armelemente in der Mehrkörpersimulationsumgebung Simpack, der Integration von Lagersteifigkeiten zwischen den Armelementen und die anschließende Modellüberführung in Matlab/SIMULINK können neben unterschiedlichen Antriebsvarianten auch optimierte Regelungsansätze untersucht werden. Dabei können alle wesentlichen Einflüsse der zeitvarianten Regelstrecke in der Gesamtsystemsimulation bereits in einer frühen Phase des Systementwurfs berücksichtigt werden. Insbesondere durch digitale Regelungen mit hoher Bandbreite lässt sich die Bahngenauigkeit beim Zerspanungsprozess und die Unempfindlichkeit gegenüber äußeren Störungen signifikant verbessern.

Das modellbasierte Design von digitalen Reglern für die Anwendung in der Robotik kann signifikant von einem ganzheitlichen Simulationsansatz profitieren. Eine hohe Modellgenauigkeit in einer frühen Phase der Regelungsplanung und eine digitale Signalverarbeitung mit hoher Bandbreite ermöglichen die Erfüllung von Genauigkeitsanforderungen in Bearbeitungsprozessen.

Die zukünftige Produktion wird stark von Robotern beeinflusst, die auf einer seriellen Mehrachsenkinematik basieren. Diese Roboter ermöglichen einen sehr flexiblen Einsatz in unterschiedlichen Produktionsprozessen. Sie haben jedoch aufgrund der hohen Präzisionsanforderungen keine weite Verbreitung in Bearbeitungsprozessen erreicht. Im laufenden Fraunhofer-Verbundprojekt »Flexmatik 4.1« des Fraunhofer IPK (Berlin), des Fraunhofer FAM (Stade) und des Fraunhofer LBF in Darmstadt wird ein optimierter Roboter für die Bearbeitung von Leichtbauwerkstoffen (z. B. Aluminium oder CFK) von Grund auf neu entwickelt. Da das digitale Regelungsdesign einen großen Einfluss auf die erreichte Bahngenauigkeit hat, haben die Fraunhofer-Forscher eine ganzheitliche Simulationsumgebung zur frühzeitigen Regelungsplanung unter Berücksichtigung der dynamischen Steifigkeit der Verbindungen, der Eigenschaften der Lagerelemente, des dynamischen Verhaltens der elektrischen Antriebe und der parasitären Eigenschaften der digitalen Signalverarbeitung geschaffen.

Bei diesem Forschungsprojekt handelt es sich um ein Verbundprojekt von Fraunhofer IPK, Fraunhofer IFAM und Fraunhofer LBF, das im Rahmen der Fraunhofer »markorientierten, strategischen Vorlaufforschung« durch die Fraunhofer-Gesellschaft gefördert wird.

Ihr Ansprechpartner zu diesem Projekt

- Jonathan Millitzer, B.Sc.

- Tel.: +49 6151 705-8218

- jonathan.millitzer@lbf.fraunhofer.de